Direktantrieb im Vergleich zu Zahnradantrieben

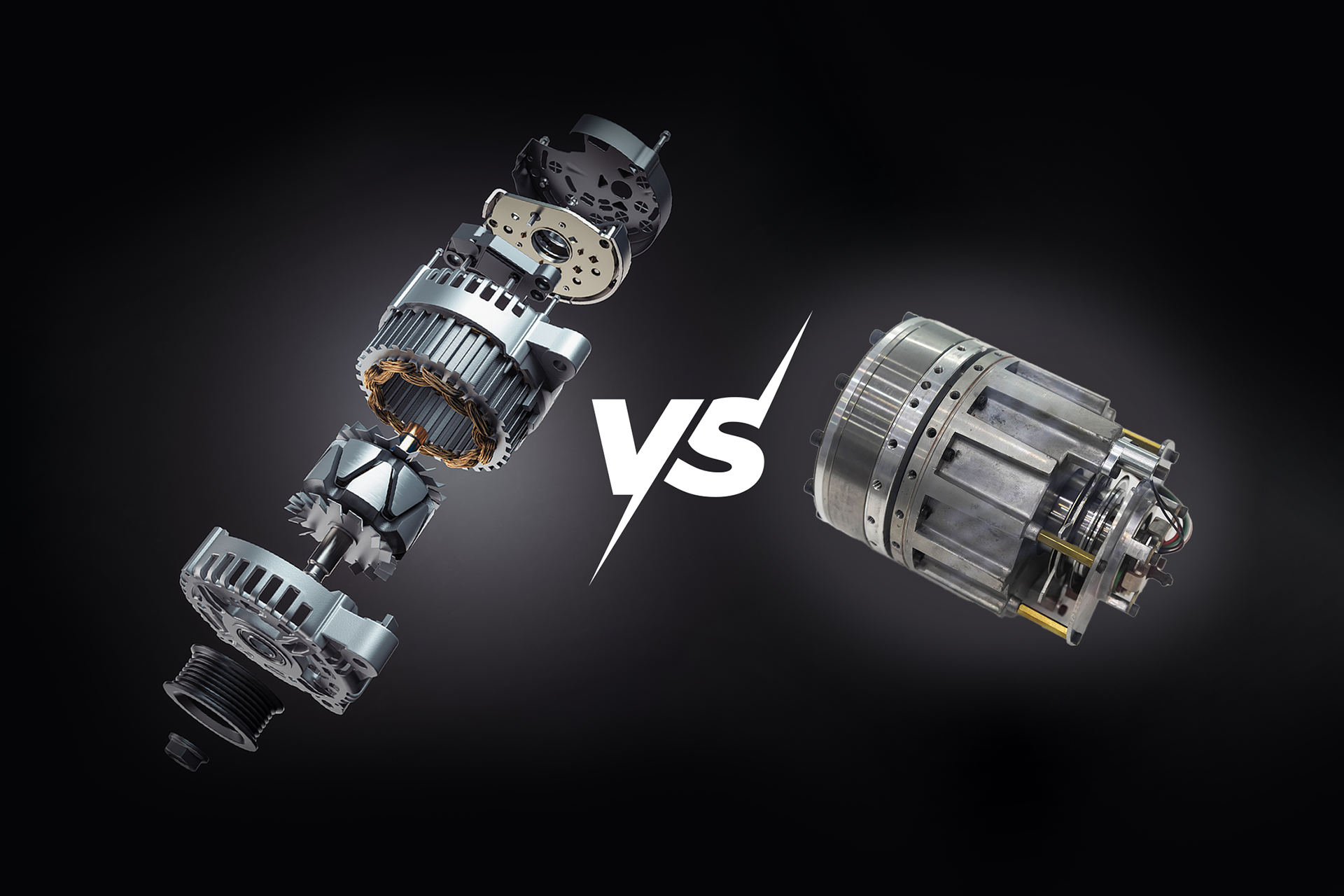

Die Frage „Was ist besser: ein Direktantrieb oder ein Getriebeantrieb?“ hat keine pauschale Antwort. Es hängt immer von der Anwendung ab. Alle Antriebssysteme müssen Drehmoment und Drehzahl bereitstellen, jedoch unterscheiden sich die spezifischen Anforderungen erheblich. Einige Anwendungen erfordern eine Leistung bei niedrigen Drehzahlen und eine präzise, hervorragende dynamische Steuerung, während andere ein maximales Drehmoment im kleinsten Formfaktor erfordern. In diesem Artikel erläutern wir die wichtigsten Überlegungen, um Ihnen bei der Auswahl der richtigen Aktuatoren für Ihre Anforderungen zu helfen.

August 14, 2025

Direktantrieb für dynamischen und präzisen Betrieb

Vorteile:

- kein Gegenspiel

- keine Reibung

- niedrige Trägheit

- geringer bis kein Rast

- keine Compliance-Probleme

- hohe Rückwärtsfahrbarkeit

- hohe mechanische Auflösung

- hohe Zuverlässigkeit

- geringer bis gar kein Wartungsaufwand

- für die Betätigung ist keine Schmierung erforderlich

- Linearität im Zeitverlauf

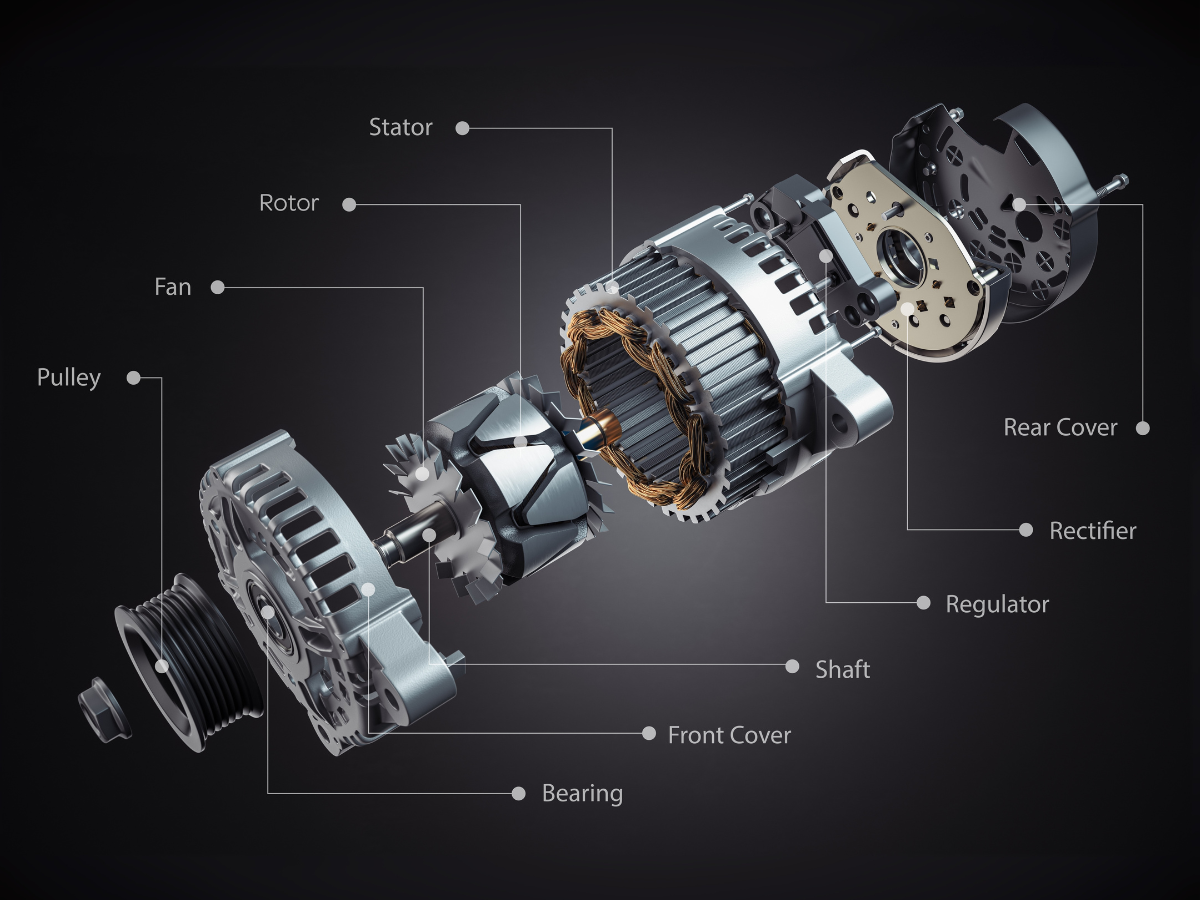

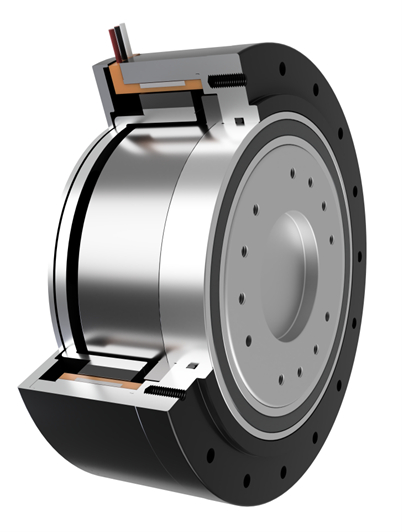

Motoren mit Direktantrieb sind ideal für Anwendungen, die eine gute Steuerung und Dynamik erfordern. Abbildung 1 zeigt ein Beispiel für eine Gehäuseversion, und Abbildung 2 zeigt Beispiele für rahmenlose Direktantriebsmotoren. Sie haben kein Gegenspiel, keine mechanische Reibung, praktisch keine Nachgiebigkeit (sehr steif) und ein geringes Trägheitsmoment. Dank dieser Eigenschaften wird die Leistungsfähigkeit und die Position der Motoren schnell und sicher gesteuert.

Der Zähler in Antriebsaktuatoren beeinträchtigt die Leistungsfähigkeit, der Motor mit hoher Positioniergenauigkeit und selbst mit einem Ausgangs-Encoder ist in seiner Positionsgenauigkeit eingeschränkt und die dynamische Leistung ist beeinträchtigt. Nur echte Aktuatoren mit Direktantrieb weisen keine Spielräume auf. Bei Getrieben mit „spielfreiem Spiel“ tritt immer noch ein Spiel in Form von Hysterese auf.

.png)

Mechanische Reibung und insbesondere Reibung führen zu Nichtlinearitäten im System, was die Abstimmung der Steuerung erschwert und die dynamische Leistung verringert. Mechanische Reibung ist besonders schädlich für Stabilisierungsanwendungen, bei denen die Trägheit des Systems zum Herausfiltern von hochfrequenten Störungen genutzt wird, z. B. in der luftgestützten Optronik.

In einem Betriebssystem, das eine präzise Positionssteuerung erfordert, stellt die Compliance eine Herausforderung dar. Die Nachgiebigkeit wirkt wie ein elastisches oder, noch kritischer, ein plastisches Bauteil, das die Lasten überträgt. Dadurch entsteht ein relativer Winkel zwischen dem Motor und der Last, der vom Ausgangsdrehmoment abhängt, und das System ist nicht deterministisch, da eine perfekte Modellierung nicht möglich ist. Infolge dessen wird die Fähigkeit beeinträchtigt, die Positionssteuerung optimal einzustellen.

Die Minimierung der Leistung der Systeme ist für die lineare Beziehung zwischen Drehmoment und Drehbeschleunigung von größter Bedeutung. Eine Verringerung der Trägheit wirkt direkt linear auf das erforderliche Drehmoment und damit auf die Größe und das Gewicht des Motors sowie auf den Stromverbrauch für die Steuerung.

Direktantriebsanwendungen

Direktantriebe eignen sich optimal für Anwendungen, bei denen eine feine und schnelle Positions- und Drehmomentensteuerung von größter Bedeutung ist. Typische Beispiele hierfür sind Kardanräder, Kraft-Feedback-Systeme und Messgeräte.

Gimbals und optronische Systeme

Kardanräder erfordern eine präzise, wiederholbare und schnelle Positionierung unter unterschiedlichen dynamischen Belastungen.

In der Regel enthalten diese Systeme eine Kamera, einen Laser oder ein anderes optronisches Element, das Objekte lokalisieren und Informationen mit hoher Präzision über große Entfernungen sammeln muss. Selbst ein kleines Spiel in einem Getriebesystem oder das Drehmoment der Schlitzmotoren wirken sich erheblich auf die Präzision aus.

Solche Systeme werden häufig auch in Luftfahrzeugen und anderen beweglichen Fluggeräten eingebaut, was die Anforderungen an Geschwindigkeit und hochdynamische Lage- und Stabilisierung gegenüber unvorhersehbaren äußeren Kräften erhöht.

Force-Feedback-Systeme

Force-Feedback-Systeme erfordern realistische Reaktionen, die sowohl schnell als auch präzise sein müssen. In diesem Bereich können auch verschiedene Arten von Simulatoren, robotergestützte Betriebssysteme, Virtual-Reality-Anwendungen oder verschiedene Arten von Teleoperationsrobotern zum Einsatz kommen. Im Allgemeinen müssen all diese Anwendungen dem Bediener ein Tastgefühl vermitteln oder ein reales Szenario nachahmen. Um dieses Verhalten zu verbessern, muss die erzeugte Kraft oder Bewegung sofort und mit der richtigen Präzision erfolgen. Daher sind Direktantriebslösungen bevorzugt, da sie potenzielle Problemphänomene wie Spiel, Reibung, erhöhte Trägheit und Zahnrasten des Getriebes vermeiden.

Maschinen für die Messtechnik

Messgeräte erfordern hochpräzise, wiederholbare und glatte Bewegungsprofile. Je genauer und stabiler sie sind, desto besser. In typischen Anwendungen wie Koordinatenmessgeräten, Drehtischen und Laserscannern werden in der Regel Direktantriebe verwendet, um das durch Getriebe verursachte Spiel und andere Probleme zu vermeiden. Ein Direktantrieb sorgt für eine bessere Leistung, da die Anzahl der rotierenden Komponenten reduziert und die Länge des Systems, das der Motor drehen muss, verringert wird.

Zahnradbetätigung für Drehmoment und Kompaktheit

Aufgrund der Vorteile von Direktantrieben könnte man davon ausgehen, dass sie für alle Anwendungen eingesetzt werden können. Dennoch weist der Direktantrieb einige Einschränkungen auf, weshalb er für einige andere Anwendungsfälle ungeeignet ist, vor allem, wenn das erforderliche Drehmoment in einem kompakten Raum sehr hoch ist. Bei vielen Anwendungen sind Drehmomente erforderlich, die weit über die Möglichkeiten des Direktantriebs hinausgehen, oder wenn das Budget begrenzt ist. Wenn die Drehmomentabgabe von größter Bedeutung ist, sind Getriebelösungen die beste Wahl. Im Allgemeinen stehen zwei Hauptoptionen zur Auswahl: Aktuatoren mit niedrigem Übersetzungsverhältnis und Aktuatoren mit hohem Übersetzungsverhältnis. Was die richtige Wahl ist, hängt von mehreren anderen Faktoren ab. Im folgenden Abschnitt werden einige davon behandelt.

Aktuatoren mit hohem Übersetzungsverhältnis, QDD-Aktuatoren

Vorteile:

- Wiederholbarkeit

- niedrige Reibung

- hohe Drehmomentabgabe

- höhere Geschwindigkeiten

- dynamische Reaktion

- höhere Effizienz

Aktuatoren, die mit einem Antrieb mit geringer Reibung und hoher Rückstellkraft mit einem Übersetzungsverhältnis von bis zu 20:1 ausgestattet sind, werden manchmal als Quasi-Direktantriebe (QDD) bezeichnet. Sie werden QDD genannt, weil sie die Eigenschaften von Direktantriebsmotoren bis zu einem gewissen Grad nachahmen. QDD-Aktuatoren ähneln echten Direktantrieben in der Sonne, dass sie im Vergleich zu Aktuatoren, die mit hohen Übersetzungsverhältnissen ausgestattet sind, eine relativ geringe Reibung, ein hohes Rückwärtsfahren und ein geringes Trägheitsmoment aufweisen.

Das niedrige Übertragungsverhältnis ermöglicht den Einsatz von QDD-Aktoren, die viele Vorteile eines Direktantriebs bieten und zudem eine deutlich verbesserte Drehmomentabgabe erzielen. Die Drehmomentabgabe steigt im Vergleich zu einem Aktuator mit linearem Direktantrieb, praktisch mit dem Übersetzungsverhältnis eines QDD-Aktuators. Das Ergebnis ist ein sehr leistungsstarker Aktuator mit ausreichender dynamischer Leistung für viele Anwendungen. Die Genauigkeit und Geschwindigkeit, mit der ein Positionsziel erreicht werden kann, sind eingeschränkt, was jedoch für die meisten Anwendungen akzeptabel ist. Abbildung 3 zeigt ein Beispiel für einen solchen Aktuator mit integriertem Getriebe im Motor.

Dauerndes Rückwärtsfahren und ein relativ geringes Trägheitsmoment sind entscheidend für Anwendungen, die mit unvorhersehbaren Umgebungen interagieren. Bei Roboter-Anwendungen mit Beinen interagiert etwa das Bein mit unebenen Oberflächen und muss in der Lage sein, plötzliche Kollisionen zu dämpfen, was nur mit hoher Rückwärtsfahrbarkeit und geringer reflektierter Trägheit möglich ist.

Anwendungen mit niedrigem Übersetzungsverhältnis

Zu den Anwendungen mit niedrigem Übersetzungsverhältnis gehören Systeme, bei denen ein höheres Drehmoment erforderlich ist und eine geringere Präzision toleriert werden kann. In der Regel handelt es sich dabei um Anwendungen, bei denen ein maximales Drehmoment erforderlich ist, das Rückwärtsfahren jedoch immer noch in Betrieb sein muss. Zum Beispiel Humanoid- und Vierbeinroboter, Exoskelette und Deltaroboter.

Humanoid- und Vierbeinrobotik

Diese Roboter weisen sehr dynamische Lastfälle auf. Sie benötigen kompakte und leichte Aktuatoren, hohe Haltemomente, schnelle Reaktionen und hohe Spitzendrehmomente. Außerdem müssen sie rückwärts steuerbar sein, sowohl aus bestimmten Sicherheitsgründen in Umgebungen als auch zur Anpassung an plötzliche äußere Kräfte. Die Lösung umfasst einen optimalen, kompakten Aktuator mit einem niedrigen Übersetzungsverhältnis, der verschiedene Betriebspunkte mit Drehmoment und Drehzahl steuern kann.

Exoskelett

Exoskelette werden auf den Körper von Menschen gelegt. Sie müssen also kompakt, leicht, rückwärtsfahrbar und natürlich robust sein, um bei der Arbeit ausreichend zu helfen. Ein Aktuator mit niedrigem Übersetzungsverhältnis eignet sich hervorragend für diese Kombination von Eigenschaften. Der Aktuator muss sowohl ein ausreichendes Drehmoment als auch eine ausreichende Drehzahl bereitstellen, muss jedoch auch schnell auf von außen einwirkende Kräfte reagieren können, insbesondere wenn er als Hilfssystem eingesetzt wird.

Delta-Roboter

Ein Delta-Roboter muss stark, schnell und präzise sein, ein Kompromissszenario, das für einen QDD-Aktuator geeignet ist. Der Roboter muss über eine hohe Reaktionsfähigkeit und eine hohe Steuerungsbreite verfügen und dennoch hochpräzise Operationen ausführen können. Der Aktuator mit geringem Spiel ermöglicht ein relativ hohes Kontaktverhalten bei gleichzeitig hohem Drehmoment.

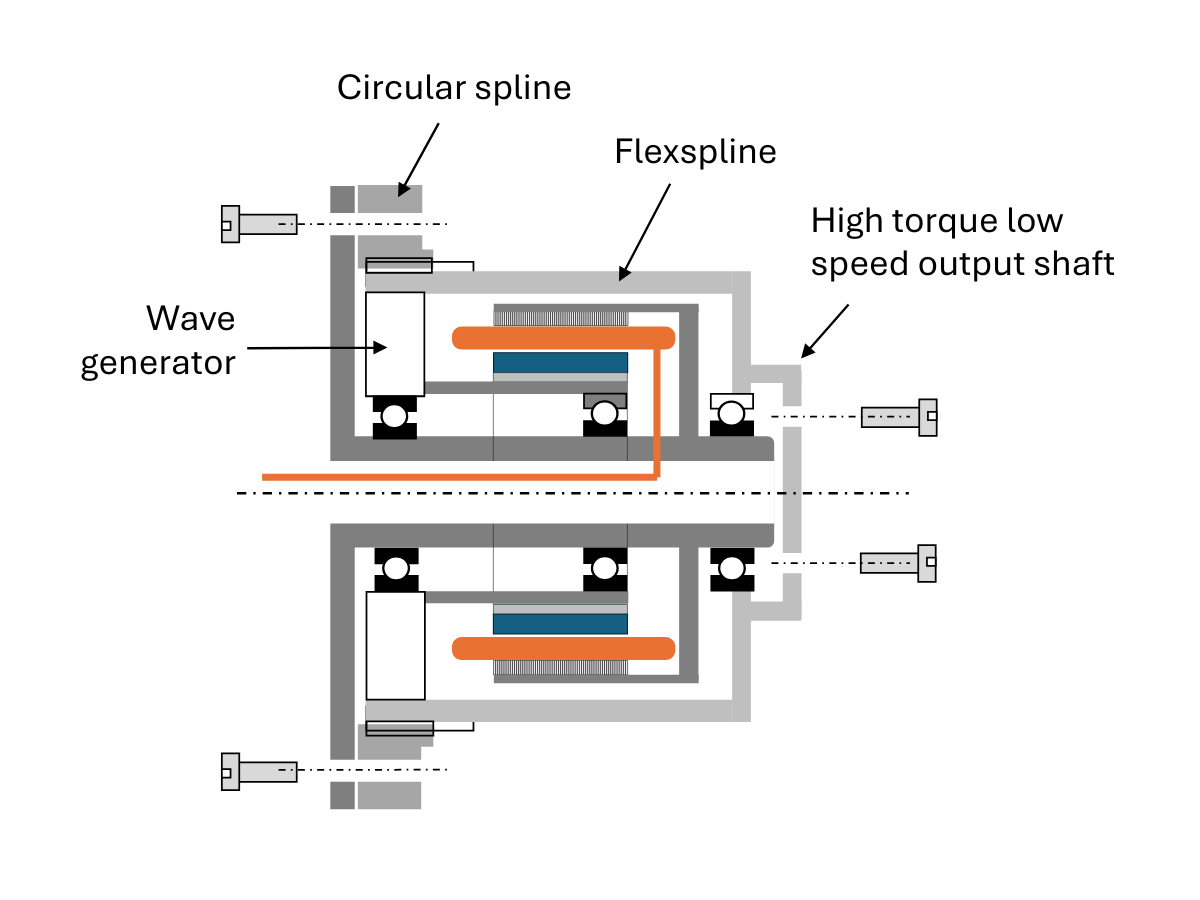

Antriebe mit hohem Übersetzungsverhältnis

Vorteile:

- höchste Drehmomentabgabe

- haltbares Drehmoment (kein Strom erforderlich)

- hohe Präzision

- niedrige Gegenreaktion

Manchmal übertrifft der Bedarf an hohen Drehmomenten das Potenzial von Direktantrieben und sogar QDD-Aktuatoren bei weitem. In solchen Fällen ist ein Aktuator mit hohem Übersetzungsverhältnis die geeignete Lösung. Das hohe Übersetzungsverhältnis ermöglicht extrem hohe Drehmomente, die bei kompakten Aktuatoren weit über Direktantrieb und QDD-Aktuatoren hinausgehen. Das hohe Ausgangsdrehmoment kann jedoch einige Nachteile mit sich bringen. Die hohe Übersetzung erhöht die Reibung, wodurch der Rücklaufantrieb auf Null reduziert wird und die Trägheit erheblich zunimmt, sodass das System externe Kräfte nicht mehr dämpfen kann. Die Rückstellfähigkeit kann auch von Vorteil sein, beispielsweise für Anwendungen, die ein hohes statisches Verbleibmoment erfordern. Ein solcher Aktuator kann extrem kompakt sein, wie in der Skizze in Abbildung 4 dargestellt, wo der Motor in das Getriebe mit hoher Übersetzung integriert ist.

Anwendungen mit hohem Übersetzungsverhältnis

Bei Anwendungen mit hohem Übersetzungsverhältnis liegt der Schwerpunkt darauf, ein ausreichend hohes Drehmoment bei einem festen Platz- oder Gewichtsbudget zu erreichen. In der Regel konzentrieren sich diese Systeme auf Betriebspunkte mit niedrigen Drehzahlen und benötigen keine Gelenke, die stark rückwärts angetrieben werden müssen. Dazu gehören Industrieroboter, medizinische Robotik und Maschinenbetätigung in verschiedenen Branchen.

Industrieroboterarme

Roboterarme führen schwere Lastbewegungen mit ausreichend hoher Geschwindigkeit und Präzision aus. Das Gewicht der Nutzlast ist normalerweise der wichtigste Aspekt, und Geschwindigkeit und Präzision sind zweitrangig. Diese Roboterantriebe mit hoher Übersetzung sind in den Beinen angebracht, müssen hohe Lasten tragen und sind zudem kompakt dimensioniert. Die kleinen Motoren sind ebenfalls mit einem Getriebe mit hoher Übersetzung verbunden.

Cobots

Cobots ähneln Roboterarmen, jedoch arbeiten sie entweder in der Umgebung von Menschen oder sogar unter deren Einfluss. Ihre Aufgabe kann darin bestehen, bei schweren Lastarbeiten zu helfen oder einfach nur in derselben Umgebung wie Menschen zu arbeiten. Auch wenn ein rückwärts antreibbares Gelenk von Vorteil wäre, wird die Belastbarkeit in der Regel als wichtig angesehen, und die Systemgeschwindigkeit wird reduziert, um eine sicherere Konstruktion zu ermöglichen.

Alle Rechte vorbehalten ©2025