Antriebssysteme in Precision Gimbals

In diesem Artikel werden Einschränkungen bei der Entwicklung von Antriebssystemen für kardanische Systeme erörtert und einige technische Lösungen der neuesten Generation in Bezug auf Direktantriebsmotoren, Encoder und Schleifringe vorgestellt.

November 12, 2024

.png)

Konstruktionseinschränkungen bei der kardanischen Konstruktion

Kardanringe werden häufig für Elektrooptik, Satellitenkommunikation, Laserpointer, LIDAR, Filmausrüstung und ferngesteuerte Waffenstationen verwendet. Die Entwicklung kardanischer Antriebssysteme ist für Ingenieure bekanntermaßen eine Herausforderung. Dies ist zum Teil auf die vielen, oft widersprüchlichen Anforderungen an eine präzise Bewegungssteuerung, einen zuverlässigen Betrieb und enge Grenzen in Bezug auf Platz, Gewicht und Kosten zurückzuführen. In letzter Zeit können wir aufgrund der häufigeren Verwendung von Batteriestrom die Anforderung eines niedrigen Stromverbrauchs hinzufügen. Einige andere Einschränkungen liegen nicht auf der Hand, darunter die Notwendigkeit von:

- Reibungslose Bewegungssteuerung bei sehr niedrigen Drehzahlen beim Verfolgen entfernter bewegter Objekte.

- Niedriges Gewicht für Geräte, die hoch auf einem Boot oder Schiff montiert sind, um die Stabilität nicht zu beeinträchtigen.

- Niedriges Profil, um die Aerodynamik bemannter oder unbemannter Flugzeuge nicht zu beeinträchtigen.

- Enge Kontrolle der Winkelgeschwindigkeit und -position, unabhängig von den potenziell schnellen Änderungen der Wank-, Neigungs- und Gierbewegungen der Hauptausrüstung.

- Geräuschlose Bewegung in Kamera und Videokardanring.

Solche Einschränkungen sind bei Kardanscheiben üblich (2-Achsen-System normalerweise Azimut- und Elevationssysteme) und gelten häufig auch für Sockelsysteme (1-Achsensystem, in der Regel Azimut — wie Meeresradar).

Traditionelle Antriebssysteme in kardanischer und sockeliger Bauweise

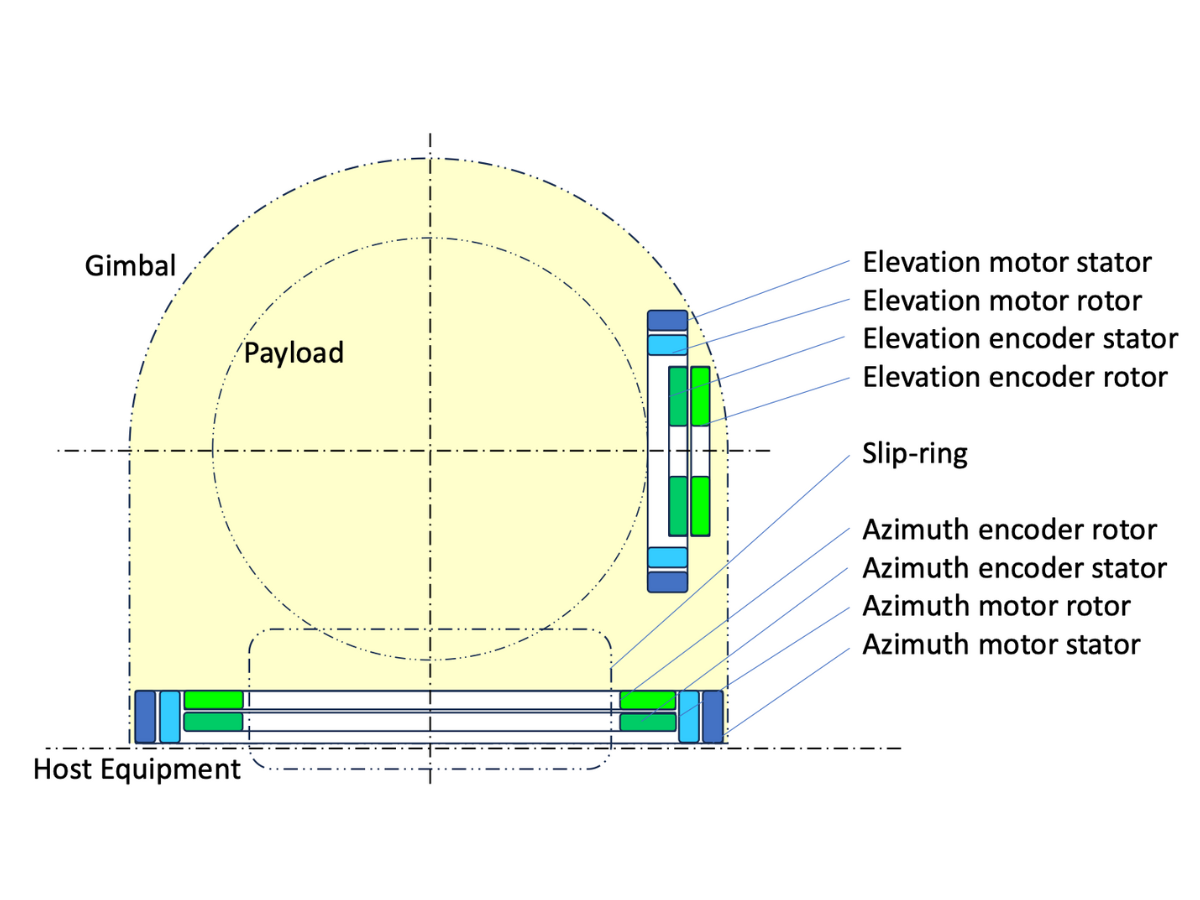

Wir können das Antriebssystem eines Kardansystems in 5 Hauptelementen betrachten:

- Motoren — eine für Azimut- und eine für Elevationsachsen

- Encoder — eine für Azimut- und eine für Elevationsachsen

- Schleifringe — oft nur in der Azimutachse bei begrenzter Drehung der Elevationsachse

- Servoantrieb — um Positions-/Geschwindigkeitssignale von den Encodern zu empfangen und die Motoren typischerweise über den Schleifring mit der erforderlichen Leistung zu versorgen.

Traditionell wurde für Kardanantriebe ein Motor mit Drehmoment- und Drehzahlkennlinien gewählt, der für eine Optimierung durch ein Untersetzungsgetriebe geeignet war. Dieser Ansatz, der üblicherweise als indirekter Antrieb bezeichnet wird, war teilweise auf die Kosten zurückzuführen, da Direktantriebsmotoren (d. h. ohne Zwischengetriebe) zu teuer oder zu sperrig waren, um das erforderliche Drehmoment und die erforderliche Drehzahl bereitzustellen.

In ähnlicher Weise bestand der traditionelle Ansatz für Encoder darin, einen Resolver für raue Umgebungen (vor allem Luft- und Raumfahrt- und Verteidigungsanwendungen) oder einen optischen Encoder für weniger raue Umgebungen in Innenräumen zu verwenden. In der Regel wurden Position und/oder Geschwindigkeit durch Messungen an einem beliebigen Punkt der mechanischen Kraft-/Gangübertragung abgeleitet, um inkrementelle Geschwindigkeitssignale und ein absolutes Positionssignal zu erhalten. Auch hier war der Ansatz teilweise kostenbedingt, da Encoder mit großen Bohrungen nicht überall erhältlich waren oder zu teuer waren, um sie in Betracht zu ziehen.

Herausforderungen bei indirekten Antrieben

Der gezielte, indirekte Ansatz bringt mehrere Herausforderungen mit sich, darunter:

- Gegenschlag und Positionsungenauigkeit - Getriebe führen von Natur aus zu einem Gegenspiel, was zu Ungenauigkeiten bei der Positionsrückmeldung führt, insbesondere wenn sich die Bewegungsrichtung umkehrt.

- Latenz reduziert Reaktionsfähigkeit — Bei indirekten Systemen liest der Encoder die Position eines Getriebes oder einer Motorwelle, nicht den Ausgang des Kardansystems. Dies führt zu Latenz und kann zu verzögerten Reaktionen bei der präzisen Bewegungssteuerung führen.

- Vermehrte akkumulierte Fehler und Herausforderungen bei der Kalibrierung — Bei indirekten Messsystemen treten aufgrund von Getriebeverschleiß, Wärmekoeffizienten und Spielspiel akkumulierte Fehler auf oder es kommt zu einer Erhöhung der Toleranzen. Im Laufe der Zeit nehmen diese Fehler in der Regel zu und erfordern möglicherweise eine regelmäßige Neukalibrierung.

- Mechanischer Verschleiß, Reibung und Lärm - Zahnräder verschleißen, insbesondere bei Anwendungen mit hohem Arbeitszyklus. Wenn sich die Zahnräder abnutzen, nimmt das Spiel zu, was zu einer größeren Systemhysterese und einer größeren Ungenauigkeit führt. Zahnräder erhöhen auch die Reibung, was nicht nur den Wirkungsgrad verringert, sondern auch Geräusche und möglicherweise Vibrationen erzeugt. Geräusche und Reibung können empfindliche Anwendungen wie Videoaufnahmen beeinträchtigen, bei denen ein reibungsloser, geräuschloser Betrieb von entscheidender Bedeutung ist. Die Reibung in den Getrieben kann auch die Feinsteuerung der Bewegung behindern und die Geschmeidigkeit und Genauigkeit der Bewegung beeinträchtigen, insbesondere bei niedrigen Geschwindigkeiten. Die Reibung kann durch Schmierung minimiert werden, dies kann jedoch eine regelmäßigere Wartung oder Instandhaltung erfordern.

- Thermische Drift - Mechanische Komponenten im Antrieb unterliegen einer thermischen Dehnung/Kontraktion, wenn die Betriebstemperatur variiert. Diese kleinen Änderungen verändern die effektive Position des Kardanrahmens, ohne dass sich zwangsläufig der Messwert des Encoders verändert.

- Verminderte Zuverlässigkeit — Einfach ausgedrückt, je mehr mechanische Teile vorhanden sind, desto größer ist die Auswirkung auf die mittlere Zeit zwischen Ausfällen — insbesondere in rauen Umgebungen.

- Erhöhtes Gewicht und körperliches Volumen.

Ein moderner Ansatz für Kardanantriebssysteme — Direct Drive

Ein neuerer Ansatz bei der Kardankonstruktion besteht darin, Direktantrieb und direkte Messung zu verwenden. Dadurch werden die Probleme, die bei herkömmlichen Kardanantriebssystemen auftreten, weitgehend beseitigt. Die Änderung wurde durch zwei relativ neue Entwicklungen ermöglicht. Erstens eine grundlegende Änderung der Technologie für Direktantriebsmotoren, die eine beachtliche Drehmomentgenerierung aus dünnen ringförmigen Geometrien ermöglicht — und das zu einem realistischeren Preis. Solche Motoren werden üblicherweise als Torquemotoren bezeichnet.

.png)

Die Änderung der Motorgröße, des Gewichts und der Leistung ist größtenteils auf die jüngsten Änderungen der Art und Weise zurückzuführen, wie Motorwicklungen hergestellt werden. An der Spitze dieser neuen Welle steht Alva Industries, dessen eisenlose, schlitzlose Motoren (siehe SlimTorq™ -Motoren) werden mit FiberPrinting™ hergestellt. Diese Technologie maximiert den Füllfaktor von Kupfer mit nicht schiefen Statorwicklungen, was wiederum zu einer Motorkonstante und Drehmomentdichte führt, die selbst bei Motoren mit den besten Schlitzen mithalten können. Mit einem so hohen Füllfaktor für Kupfer und der Flexibilität, kundenspezifische Formen herzustellen, bieten die Motoren von Alva eine erstklassige Leistung für eine bestimmte Größe und ein bestimmtes Gewicht.

Das Entfernen der Eisenzähne in den SlimTorq™ -Motoren von Alva führt auch dazu, dass Stator und Rotor überraschend dünn und leicht sind. Precision SlimTorq™ -Torquemotoren haben keine Nuten, was bedeutet, dass sie praktisch kein Rastverhalten und eine vernachlässigbare Drehmomentwelligkeit aufweisen — weshalb sie sich ideal für Präzisions-Kardananwendungen eignen. Die SlimTorq™ -Serie wird in zwei Versionen angeboten: in der Lite-Version, die für gewichtsempfindliche Anwendungen optimiert ist, und in der SlimTorq™ Max, die für maximale Leistung optimiert ist, d. h. ein möglichst hohes Drehmoment und eine möglichst hohe Motorkonstante innerhalb des Platzangebots.

Ein moderner Ansatz für kardanische Antriebssysteme — Direkte Messung

Die zweite Änderung, die den Direktansatz ermöglicht hat, sind Positionsencoder-Technologien, die auf dünnen ringförmigen Geometrien basieren und — wie bei Direktantriebsmotoren — zu einem realistischeren Preis angeboten werden. Während der traditionelle Ansatz, insbesondere in der Luft- und Raumfahrt und Verteidigung, darin bestand, Resolver zu verwenden, stehen bei diesem modernen Direktantrieb verschiedene Technologien zur Auswahl, darunter optische, kapazitive, induktive und magnetische Positionserfassungstechniken.

Magnetische Encoder sind eine beliebte Wahl für Kardanräder, da sie ein attraktives Preis-Leistungs-Verhältnis bieten

in einem praktischen Format mit niedriger axialer Höhe und großer Bohrung. Die Messleistung umfasst Auflösungen von >20 Bit und einen zuverlässigen Betrieb in nassen oder verschmutzten Umgebungen.

Vorteilhafterweise akzeptieren sie eine Gleichstromversorgung und erzeugen digitale Ausgangssignale — so wird eine mögliche Signalverschlechterung durch den Schleifring vermieden.

Die kompakte Form ist von besonderem Wert für Konstrukteure, die Schwierigkeiten haben, Antriebssystemkomponenten auf engstem Raum unterzubringen. Aufgrund der schlanken, ringförmigen Form der Motoren und Stellungsgeber können Sipringe, Glasfasern, Kabel und mechanische Teile durch die Mitte des Geräts geführt werden.

Nicolas Giraudo

Kaufmännischer Leiter

Fossegrenda 1, 7038 Trondheim, Norwegen

Alle Rechte vorbehalten ©2025