FiberPrinting™: Die Revolution im Bereich der eisen- und schlitzlosen Motoren

Erfahren Sie, wie die FiberPrinting™-Technologie eisenlose und nicht geschlitzte Motoren revolutioniert und unübertroffene Leistung und Effizienz bietet. Erfahren Sie mehr über ihre Auswirkungen auf die Zukunft des Motordesigns.

May 20, 2024

Inhaltsverzeichniss

Das FiberPrinting™-Verfahren

Druck

Form

Guss

Höherer Kupferfüllfaktor und dünnere Wicklungen

Optimale Wickelgeometrie

Beispiellose Produktionseffizienz und Flexibilität

Die richtige Technologie zur richtigen Zeit

Arbeiten Sie mit uns zusammen

Sowohl nicht geschlitzte als auch eisenlose elektrische Maschinen, Motoren und Generatoren, verwenden Wicklungen ohne Eisenzähne. Alva Industries AS hat ein hochflexibles und skalierbares Produktionsverfahren namens FiberPrinting™ entwickelt und patentiert, das das Aussehen von schlitzlosen und eisenlosen Maschinen mit revolutionären Leistungen ermöglicht. Die Einzelheiten der Technologie sind in mehreren veröffentlichten Patenten beschrieben. Dieser Text bietet nur eine kurze Zusammenfassung.

Das FiberPrinting™-Verfahren lässt sich am besten in drei Schritten beschreiben:

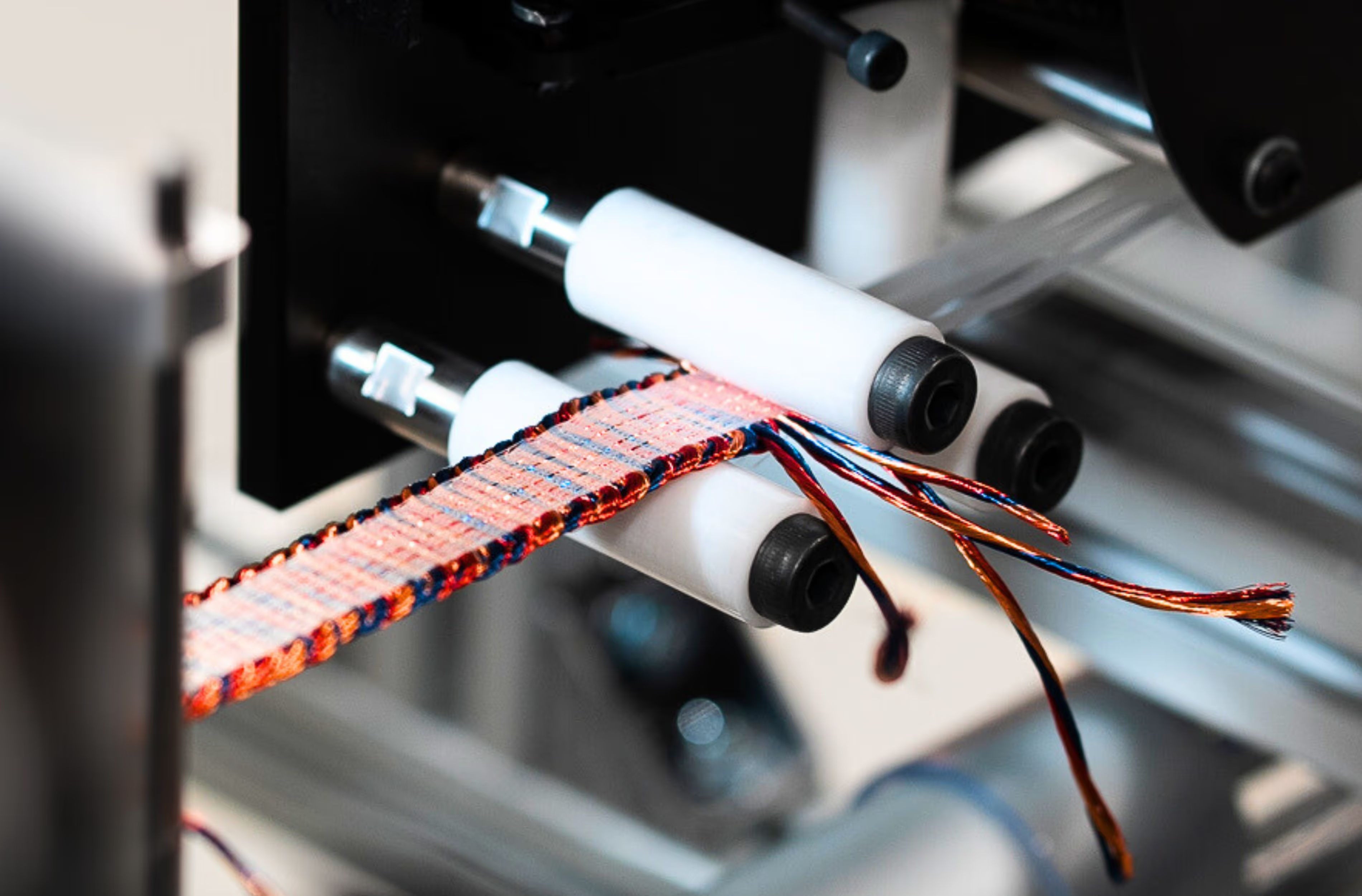

1. Druck: Zunächst werden Kupferdrähte und Strukturfasern zu einem flachen und flexiblen Verbundmaterial kombiniert (Bild 1). Die Kupferdrähte im Inneren des Materials bilden die elektrische Wicklung im fertigen Elektromotor oder Generator.

2. Form: Dann wird das Verbundmaterial zu einer zylindrischen Form geformt und in eine Form gelegt. Ein stabilisierendes Füllmaterial (typischerweise Epoxid) wird in die Form gegeben.

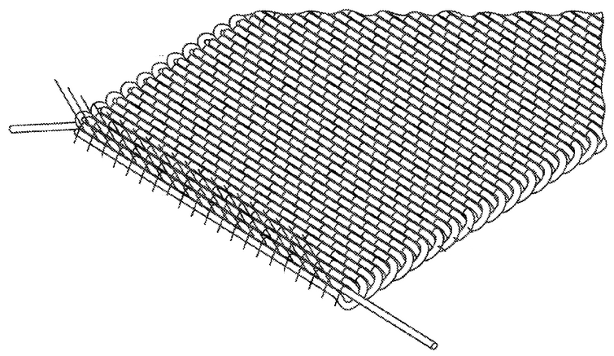

3. Guss: Schließlich werden der Verbundwerkstoff und der Stabilisator ausgehärtet und entformt (Bild 2). Das Ergebnis ist ein selbsttragendes zylindrisches Bauteil mit integrierter Kupferwicklung, das beim Anschluss an eine Wechselstromquelle ein rotierendes Magnetfeld erzeugt.

Die Anwendung der FiberPrinting™-Technologie von Alva führt zu wesentlichen Verbesserungen der Produktleistung, was durch zwei Hauptfaktoren ermöglicht wird: (1) die Fähigkeit, dünnere Statoren als die Konkurrenz herzustellen und gleichzeitig die gleiche effektive Kupferquerschnittsfläche zu haben, was sich in einem höheren Copper Fill Factor (CFF) widerspiegelt2; und (2) eine verbesserte Wicklungsgeometrie innerhalb des Stators, die eine höhere Drehmomenterzeugung bei gleicher Strommenge ermöglicht.

Höherer Kupferfüllfaktor und dünnere Wicklungen

Um die Verluste in der Kupferwicklung gering zu halten, sollte eine ausreichende Querschnittsfläche der Kupferleiter vorhanden sein, um einen niedrigen elektrischen Widerstand zu gewährleisten. Idealerweise sollte die gesamte verfügbare Fläche mit Kupfer gefüllt sein, was 100 % CFF entspricht. In der Realität ist jedoch aufgrund der Notwendigkeit einer Isolierung zwischen den Kupferlitzen, der Form der Litzen und der Unvollkommenheiten der Produktionstechnologien nur ein Teil der verfügbaren Fläche mit Kupfer belegt. Da die benötigte Kupferfläche nicht reduziert werden kann, um die Verluste gering zu halten, führt ein niedriger CFF zu einer Erhöhung der Gesamtfläche, die von der Wicklung eingenommen wird, was zu dickeren Statorkonstruktionen führt, was wiederum zu einem höheren Gewicht der elektrischen Maschine und dem Einsatz von teureren Permanentmagnetmaterialien führt.

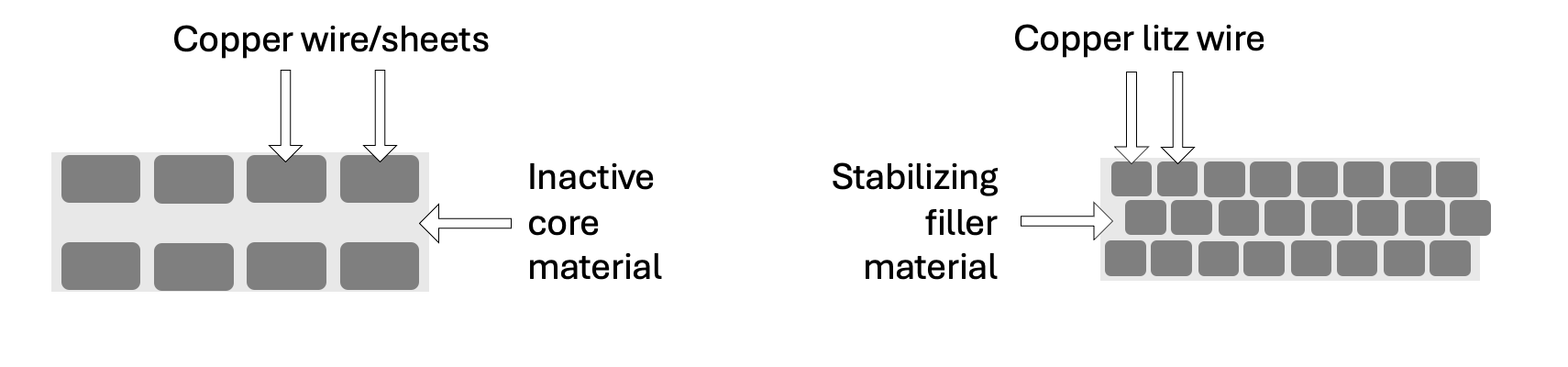

Herkömmliche Herstellungsverfahren verwenden eines der beiden Hauptproduktionsverfahren, bei denen beide Lagen Kupferwicklungen zusammengewickelt werden, die durch eine mittlere Schicht aus inaktivem isolierendem Material getrennt sind.

Die beiden Alternativen sind:

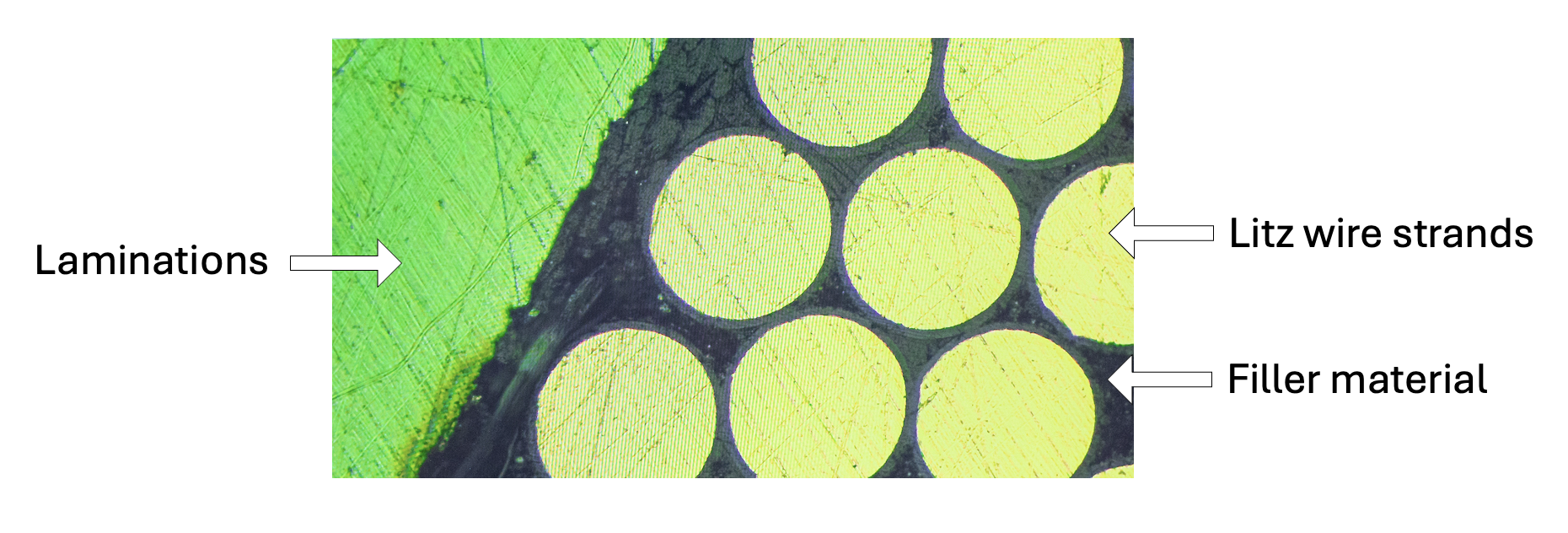

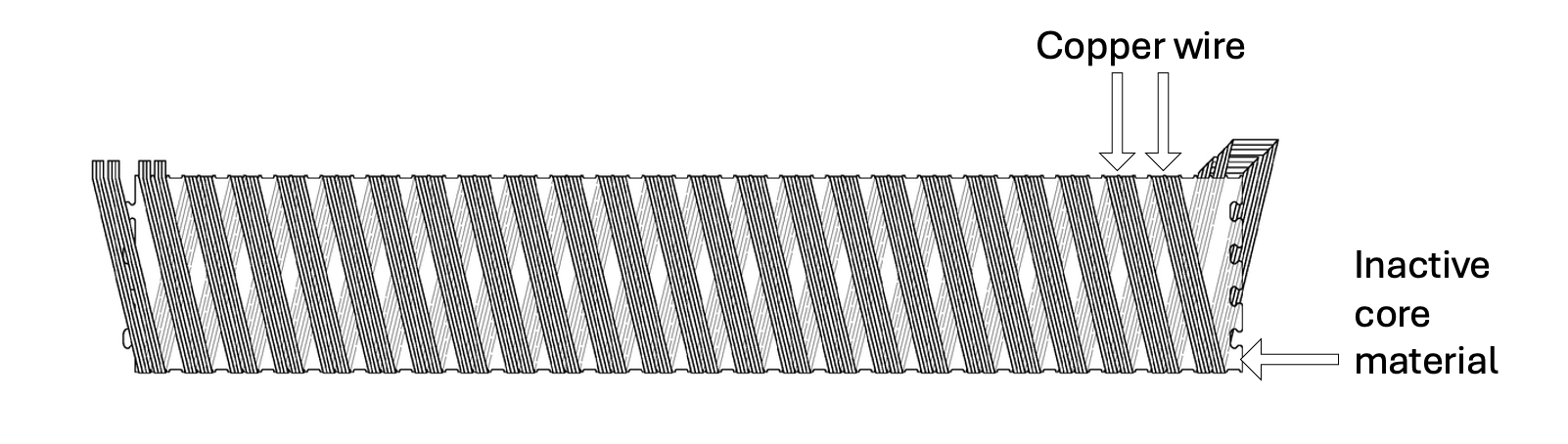

1. Wickeln der Kupferspulen um ein Kunststoffband, das dann in der Wicklung verbleibt und Platz einnimmt, der sonst für Kupfer genutzt werden würde (das in Abbildung 3 dargestellte Verfahren),

2. Laminieren von präzise geätzten Kupferblechen mit einer Zwischenschicht aus isolierendem Material, bevor die Kupferbleche manuell am Umfang des Statorbauteils zusammengelötet werden. Dabei bleibt das inaktive isolierende Material im Stator zurück und nimmt wertvolles Volumen ein, wo Kupfer bevorzugt würde.

Da bei beiden Produktionsverfahren eine inaktive Materialschicht im Statorbauteil verbleibt, haben viele der bestehenden Hersteller eisenloser Motoren Schwierigkeiten, den CFF auf über 30 % zu erhöhen. Im Vergleich dazu ermöglicht die Technologie von Alva einen viel höheren CFF von > 50 %. Visuell wird der Unterschied in Abbildung 4 veranschaulicht, in der eine Querschnittsansicht einer Wicklung verglichen wird, die mit herkömmlichen Methoden und unter Verwendung der FiberPrinting™-Technologie hergestellt wurde. Ein höherer CFF ermöglicht die Herstellung erheblich dünnerer Statoren, was wiederum zu einer beträchtlichen Erhöhung der Motordrehmomentdichte führt.

Optimale Wicklungsgeometrie

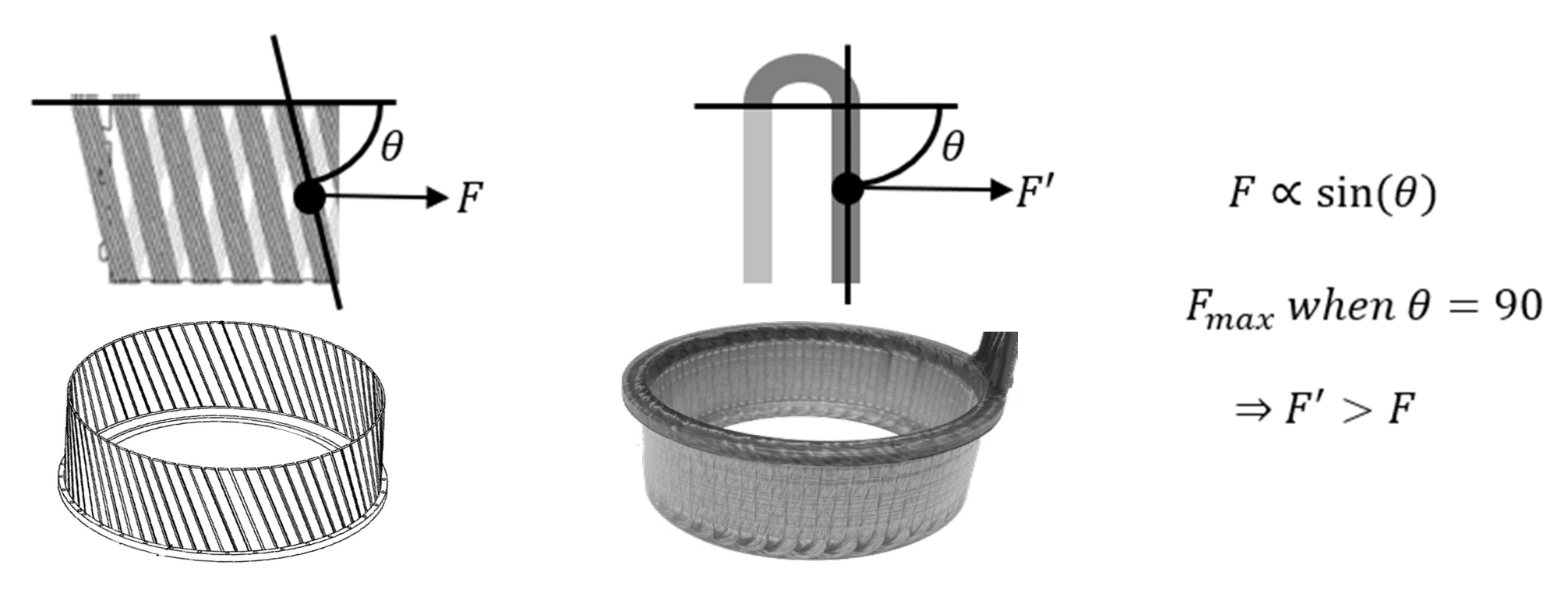

Der zweite Faktor, der zur Leistungssteigerung von eisenlosen oder schlitzlosen Maschinen beiträgt, die mit der FiberPrinting™-Technologie hergestellt werden, ist die Freiheit, die der Produktionsprozess bei der Formung der Kupferwicklungen bietet. Bei beiden Verfahren, bei denen die bereits erwähnten herkömmlichen Produktionstechnologien zum Umwickeln eines Kunststoffstreifens oder zur Verwendung von präzisionsgeätzten Kupferblechen verwendet werden, ist der Hersteller gezwungen, einen Winkel der Kupferwicklungen beizubehalten, um die Wicklungen entlang der kreisförmigen Form der Statoroberfläche zu bewegen. Wie in Abb. 5 dargestellt, ist die Kraft (F), die von den Spulen bei der Wechselwirkung mit den Rotormagneten erzeugt wird, proportional zum Sinus des Winkels, mit dem die Kupferspulen gewickelt sind. Mit anderen Worten: Das ideale Wicklungsmuster besteht darin, vollständig gerade Wicklungen zu verwenden, was mit FiberPrinting™ möglich ist, aber nicht mit anderen Produktionsverfahren.

Beispiellose Produktionseffizienz und Flexibilität

Die Produktionstechnologie von Alva macht die zeit- und arbeitsintensiven Arbeiten im Zusammenhang mit der Herstellung der eisenlosen Statorkomponente überflüssig, die in der Regel das komplexeste und teuerste zu fertigende Teil ist (die Herstellung der Statorkomponente kann > 60 % der Produktionskosten eines kompletten Elektromotors oder Generators ausmachen).

Da jeder Schritt des neuartigen Produktionsprozesses automatisiert werden kann und einen Durchsatz in Massenproduktion mit minimalem oder gar keinem manuellen Arbeitsaufwand ermöglicht, ist FiberPrinting™ wahrscheinlich die erste praktikable Lösung für die Herausforderungen, die sich bei der Herstellung von eisenlosen Maschinen in großem Maßstab und zu einem tragfähigen Kostenniveau ergeben.

Das FiberPrinting™-Herstellungsverfahren ist vollständig flexibel, um eine Vielzahl von Wicklungen herzustellen. Durch diese inhärente Flexibilität entfallen die Kosten für die Umstrukturierung und Umrüstung der Produktionslinie für neue Produktabmessungen und Spezifikationen, die bei herkömmlichen Produktionsmethoden in einigen Fällen Millionen von Euro kosten können (z. B. 15 bis 18 Millionen €, wie in [3] angegeben), da bei diesen Verfahren jeweils nur ein Produkt pro Produktionslinie zulässig ist.

Die Flexibilität von FiberPrinting™ kann mit den Eigenschaften eines 3D-Druckers verglichen werden, bei dem die Produktionslinie eine Vielzahl von Ausgaben in verschiedenen Größen und Abmessungen sowie mit unterschiedlichen elektrischen Eigenschaften produzieren kann, ohne dass die Produktionsmaschinen selbst angepasst werden müssen. Dies wird erklärt, indem der erste Schritt des Produktionsprozesses, nämlich die Herstellung des elektromagnetischen Verbundwerkstoffs, untersucht wird und man erklärt, wie dieses Material mit dem fertigen Statorprodukt zusammenhängt:

1. Um die axiale Länge der Statorkomponente zu ändern, produziert der FiberPrinter eine breitere Verbundmatte.

2. Um den Durchmesser des Stators zu ändern, erzeugt der FiberPrinter eine längere oder kürzere Matte.

3. Um die elektrischen Eigenschaften des Stators zu verändern, verwendet der FiberPrinter verschiedene Kupferdrähte oder kombiniert die Kupferdrähte in einem anderen Wicklungsmuster innerhalb des Verbundmaterials.

Auf diese Weise ist die Änderung der Leistung der FiberPrinting™-Produktionslinie ein einfacher und effektiver Prozess, bei dem die Eingabe an die Produktionsmaschinen geändert wird, und es sind keine zusätzlichen Umrüstungen oder Umstrukturierungen erforderlich.

Zusammenfassend kann gesagt werden, dass FiberPrinting™ das herkömmliche Denken über die Konstruktion und Herstellung elektrischer Maschinen infrage stellt und zahlreiche Vorteile gegenüber herkömmlichen Technologien in Bezug auf Skalierbarkeit, Flexibilität und Produktleistung bietet.

Die neue Technologie kommt zur richtigen Zeit

Die Innovation von Alva bei der Produktion leichter und energieeffizienter elektrischer Maschinen passt hervorragend zu den jüngsten Innovationen in ergänzenden Technologien wie Leistungselektronik und Batterietechnologie, bei denen Innovationen im Allgemeinen auf leichtere, kompaktere und energieeffizientere Lösungen ausgerichtet sind.

In einer breiteren Perspektive kommen die Innovationen von Alva auch zum richtigen Zeitpunkt, da sie eisenlose und schlitzlose Maschinen kostengünstiger und als alternative Elektrotechnologie verfügbar machen, wodurch der weltweite Übergang zu nachhaltigen und umweltfreundlichen elektrischen Lösungen beschleunigt wird.

Arbeiten Sie mit uns zusammen

Bei Alva setzen wir uns dafür ein, unsere innovative FiberPrinting™-Technologie einem breiteren Markt zugänglich zu machen. Wir sind offen dafür, unsere Herstellungstechnologien zu lizenzieren, um es anderen Unternehmen zu ermöglichen, leistungsfähige Motoren ohne Schlitzen herzustellen, indem sie ihre eigenen Lieferketten und Produktionskapazitäten nutzen. Dieser kollaborative Ansatz hilft nicht nur bei der Skalierung der Produktion energieeffizienter Elektromaschinen, sondern fördert auch Innovation und Anpassung in der gesamten Branche.

Wir freuen uns über Möglichkeiten zur Zusammenarbeit und zur Gründung von Joint Ventures mit Unternehmen, die daran interessiert sind, unsere Technologie zu nutzen. Unser Team ist bestrebt, Partner bei der Entwicklung von Produkten, ersten Produktionsläufen und der Einrichtung von Produktionsanlagen in Partnerbetrieben zu unterstützen. Kontaktieren Sie uns für weitere Informationen.

Bleiben Sie gespannt …

Zusätzlich zu unserer Zusammenarbeit erweitern wir kontinuierlich unser Portfolio an Standardprodukten. Unsere hochgradig anpassbaren Lösungen sind auf die unterschiedlichen Bedürfnisse unserer Kunden zugeschnitten. Bleiben Sie dabei, wenn wir neue Größen und Konfigurationen einführen, die die hohe Leistung und Flexibilität beibehalten, für die FiberPrinting™ bekannt ist.

Referenzen:

[1] Patent US11646645B2 „Elektromagnetische Matte für eine Stator- oder Rotorkomponente einer elektrischen Maschine“.

[2] Patent US9425664B2 „Verbundstator für elektromechanische Leistungsumwandlung“.

[3] A. Kampker, P. Burggräf, C. Nee, Kosten, Qualität und Skalierbarkeit: Auswirkungen auf die Wertschöpfungskette der Produktion von Elektromotoren, 2012, 2nd International Electric Drives Production Conference, EDPC 2012 — Proceedings.1-6. 10.1109/EDPC.2012.6425089.

1 Mit entfernten Nummerierungen.

2 Der CFF ist ein Maß für die Kupfermenge pro Fläche/Volumen in der Stator-Komponente und bestimmt maßgeblich die Leistung der elektrischen Maschine. Höher ist besser.

3 Mit Pfeilen und Text von Alva hinzugefügt.

Alle Rechte vorbehalten ©2025