Optimierung der Mechatronik für Präzisionsmesstechnikanwendungen

Erfahren Sie, wie die Wahl des richtigen Motors die Präzision und Geschwindigkeit von Messgeräten wie Koordinatenmessgeräten, Lasertrackern und anderen industriellen Messanwendungen verbessern kann.

January 30, 2025

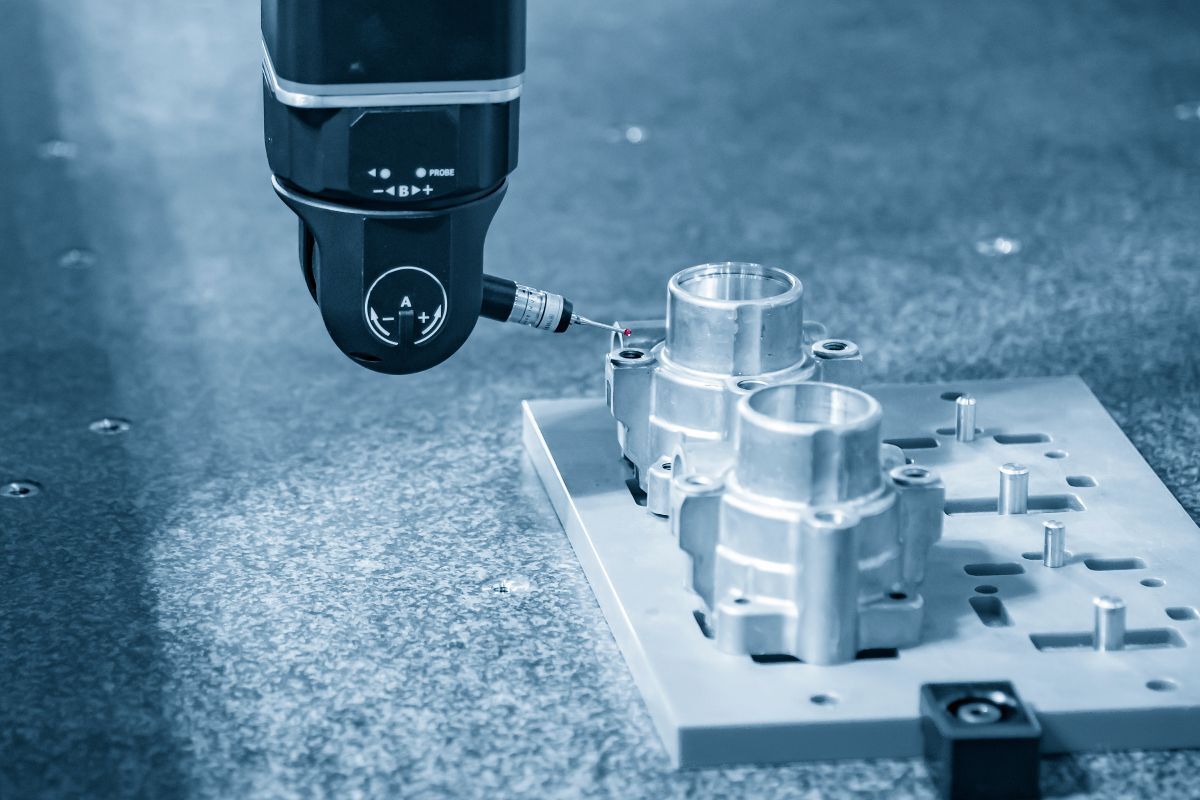

Was ist ein Koordinatenmessgerät (CMM) und wie funktioniert es?

EIN CMM wird verwendet, um ein physisches Objekt genau zu messen oder um eine digitale Kopie zum Vergleich mit einer virtuellen zu erstellen. Es wird in der Regel in der Fertigungsindustrie verwendet, um sicherzustellen, dass Produkte mit der richtigen Qualität hergestellt werden, in der Konstruktion, um physische Objekte in digitale Versionen umzuwandeln, oder beim Prototyping, um Design- und Produktionsschritte zu rationalisieren.

Es gibt viele Arten von CMMs, aber alle arbeiten nach dem gleichen Grundprinzip. Ein Sensor wird an das physische Objekt herangeführt oder in dessen Nähe bewegt. An diesem Punkt registriert das Gerät die globalen Koordinaten des Bauteils entlang der X-, Y- und Z-Achse. Die Software der Maschine erstellt dann eine Wolke von Messpunkten, die miteinander oder mit dem digitalen Modell des Teils verglichen werden können. Es ist wichtig, dass die Maschine genau weiß, wo sich die Sonde im Raum befindet, wenn der Messpunkt aufgezeichnet wird. Dies legt großen Wert auf die Qualität der eingehenden Komponenten und das Gesamtdesign der Maschine.

Es ist nicht nur wichtig, dass die Sonde das Teil mit hoher Präzision erreicht, sondern sie sollte auch flexibel genug sein, um möglichst viele Bereiche eines komplexen Teils zu erreichen – und das natürlich schnell, um Zeit zu sparen. Ein typisches modernes KMG funktioniert wie eine 5-Achsen-CNC-Maschine mit den Standardachsen X, Y und Z sowie den Drehachsen A und B zum Kippen und Verdrehen des Messkopfs.

Welche anderen messtechnischen Geräte gibt es?

Andere Arten von industriellen Messgeräten umfassen Drehtische, Laserscanner, Radare, CT-Scanner, Röntgenstrahlen und Mikroskope.

Bei fast allen diesen Anwendungen ist es erforderlich, einen Tast- oder Abtastkopf mit hoher Präzision und Wiederholbarkeit zu drehen. Bei Drehtischen muss eine Achse präzise positioniert werden, während ein Objekt gemessen wird. Und bei Theodolit-Lösungen wie Laserscannern und Radaren steuern zwei Motoren sowohl den horizontalen als auch den vertikalen Winkel eines Lasers, der mit dem Messkopf interagiert. Dieser wird von einem Bediener bedient, der sich möglicherweise über 50 Meter entfernt befindet. Wird ein Objekt oder ein Scankopf mithilfe eines Roboterarms positioniert, kommen noch mehr Gelenke zum Antrieb und zur Steuerung hinzu.

.jpeg)

Aktuatoren mit Getriebe- oder Direktantrieb: Was sollte ich wählen?

Um die Präzision dieser Maschinen zu maximieren, ist es wichtig, die Faktoren zu minimieren, die die Leistung beeinflussen können. Ein solcher Faktor wird durch die Verwendung eines Aktuators mit Direktantrieb eliminiert. Bei der Alternative, einem Zahnradantrieb, kann es zu Problemen mit Drehspiel, verschlissenen Getrieben und Vibrationen kommen. Ein Direktantrieb ist außerdem leichter, benötigt weniger Platz und läuft ruhiger, schneller und leiser.

Cogging-Torque: Was ist das und warum ist es wichtig?

Nicht geschlitzte Motoren werden bei Messgeräten häufig Schlitzmotoren aufgrund eines wichtigen Faktors, nämlich der Rastbildung, vorgezogen. Da diese Motoren mit niedrigen Drehzahlen (oder sehr schnell) arbeiten und die Messtechnikanwendungen mit hoher Präzision in verschiedenen Winkeln positioniert werden müssen, können selbst kleine Effekte wie das Verrasten zu Problemen führen. Das Verrasten bei Schlitzmotoren wird in erster Linie durch eine Variation der magnetischen Anziehungskraft zwischen den Permanentmagneten und den Eisenkernzähnen des Stators verursacht, wenn sich der Rotor dreht. Dieser Drehmomentwelligkeitseffekt verursacht Vibrationen und Geräusche, die sich insbesondere auf die Messqualität oder die Zeit auswirken, die benötigt wird, um genaue Ergebnisse zu erhalten.

Da nicht geschlitzte Motoren diesen Schwankungen im Magnetfeld nicht ausgesetzt sind, ist ein Verkleben praktisch ausgeschlossen. Darüber hinaus ist ein nicht geschlitzter Motor kleiner und leichter, wodurch das Gesamtgewicht des Systems reduziert wird.

Warum ist die Motorkonstante für messtechnische Anwendungen wichtig?

Ein weiterer Faktor, der bei der Entwicklung der Mechatronik für Messgeräte berücksichtigt werden muss, ist die Motorkonstante. Je höher die Motorkonstante ist, desto höher ist der Wirkungsgrad eines solchen Motors, was dazu beiträgt, den Wärmestau im System zu begrenzen. Messgeräte sind temperaturempfindlich, da Hitze die Geometrie der mechanischen Komponenten aufgrund der thermischen Ausdehnung verändert. Wenn diese Teile beim Halten der Sonde, der Kamera oder des Lasers helfen, beeinträchtigt dies die Präzision. In Produktionsumgebungen kann sich dies auch darauf auswirken, wie schnell Teile gemessen werden können, da die Motoren zwischen den Scans abkühlen müssen.

Sensoren und fortschrittliche Software können sich manchmal an einige dieser Temperaturänderungen anpassen, aber ein effizienteres Design mit weniger Temperaturschwankungen ist vorzuziehen. Dies ermöglicht auch die Ausführung von Winkelpositionssequenzen mit höheren Geschwindigkeiten, was die Anwendung attraktiver und kostengünstiger macht.

Sollte ich einen SlimTorq™-Motor für eine Messtechnikanwendung wählen?

Messtechnische Anwendungen erfordern präzise, effiziente, leichte, schnelle und schlanke Aktuatoren mit Direktantrieb und ausreichendem Drehmoment. All diese Faktoren passen zum Profil der Alva nicht geschlitzten SlimTorq™-FiberPrinted™-Motoren.

.png)

Außerdem sind leichte Komponenten in einem Mehrgelenksystem, wie z. B. ein KMG, wertvoll, da jedes Gramm, das an dem Teil eingespart wird, das am weitesten von der Basis entfernt ist, den Bedarf an Stabilität in allen vorangegangenen Phasen der Maschine verringert. Dies eröffnet die Möglichkeit, entweder die Stabilität und Präzision zu erhöhen oder die Steifigkeitsanforderungen zu reduzieren, wodurch Platz und Gewicht eingespart und möglicherweise die Kosten vieler Komponenten gesenkt werden können.

Kontakt

Nicolas Giraudo

Kaufmännischer Leiter

Fossegrenda 1, 7038 Trondheim, Norwegen

Alle Rechte vorbehalten ©2025